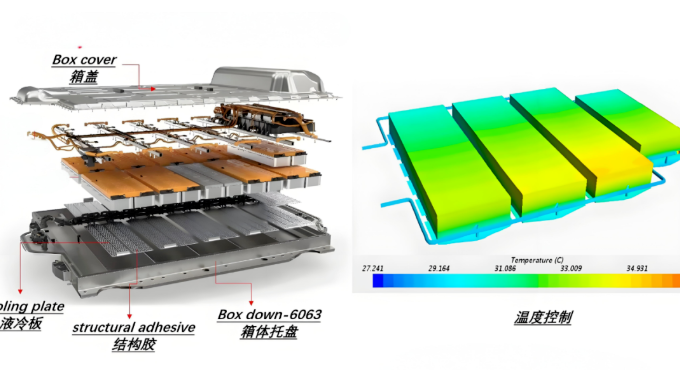

一、常规锂电池液冷板的开发设计与应用

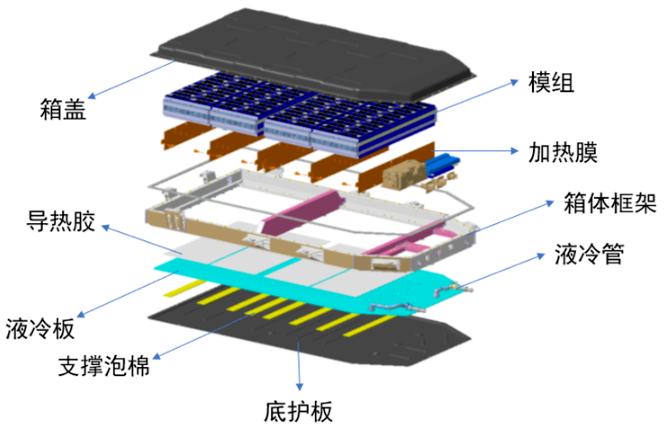

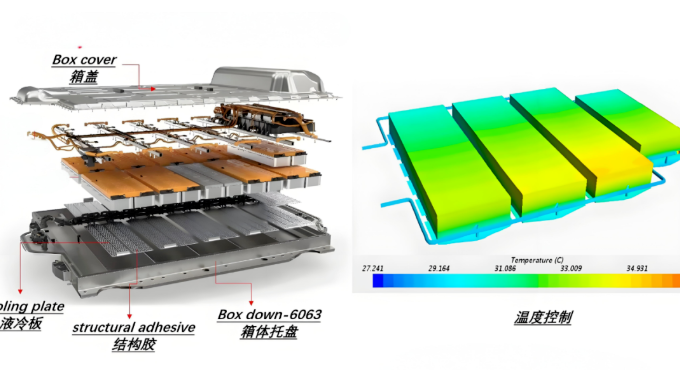

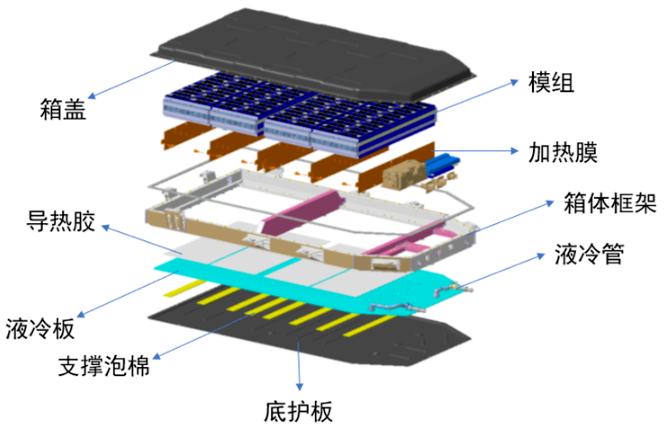

常规锂电池液冷板,作为当前新能源汽车领域的主流热管理方案,其设计与应用通常围绕三大目标展开:高效换热、结构轻量化与成本控制。

-

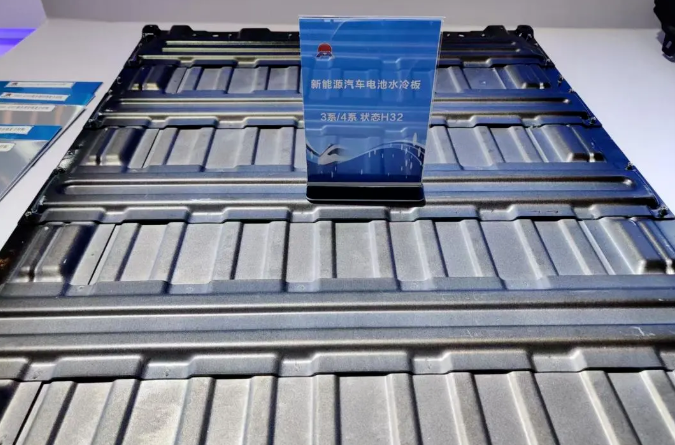

主要类型及制造工艺

当前市场上,铝制冷板占据主导地位,主要包括两类:

-

铝制钎焊冷板:多选用3003或6061铝合金,借助真空钎焊工艺将盖板与流道芯体结合,常见流道布局为蛇形或平行流。

-

铝制冲压冷板:通过冲压成型形成流道结构,再与面板焊接密封。该工艺具备一定成本优势,适合大规模量产。

关键工艺要求通常包括:泄漏率不高于1×10⁻⁶ Pa·m³/s、平面度误差控制在0.3mm/m以内,并实现IP67防护等级。

-

设计要点与产品实例

在流道设计上,常见宽度为8–12mm,深度为5–8mm,流速维持在0.8–1.2m/s,据此可实现约800–1000 W/(m²·K)的换热系数。

为兼顾轻量与耐压,铝板厚度一般设计在2.5–4.0mm之间,单位面积重量约1.2–1.5kg,耐压强度可达2.0–2.5MPa,适配电池包常规工作压力(0.8–1.5MPa)。

实际应用中,例如某紧凑型电动车所采用的铝钎焊液冷板,流道总长12米,覆盖面积约1.8㎡,能将电池温度稳定维持在25–45℃。即便在快充条件下,温升也可控制在5℃以内,支持整车10年或20万公里的使用寿命目标。 -

现有方案的局限性

铝制冷板在长期高腐蚀环境(如沿海地区或储能集装箱凝露条件)中可能出现点蚀问题。当持续工作温度超过85℃时,其力学性能会逐渐衰减,加之焊接接头的抗疲劳能力有限,因此较难满足商用车、储能系统等对更长寿命(15年以上)的需求。

-

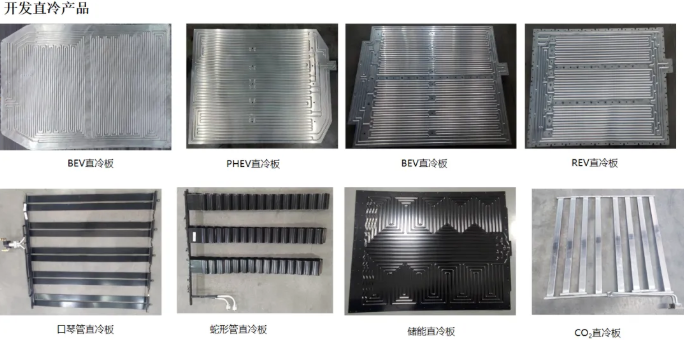

二、液冷板新技术发展趋势与行业应用

面对日益多元的应用需求,液冷板技术正沿着“材料创新、工艺精进、功能融合”的路径不断演进。除了不锈钢方案外,3D打印、复合材料等新兴技术也逐渐进入实用阶段。

-

技术升级的三大重点

-

材料多元化:从传统铝合金延伸至不锈钢、铜合金及各类复合材料,重点提升耐腐蚀与高温环境下的稳定性。

-

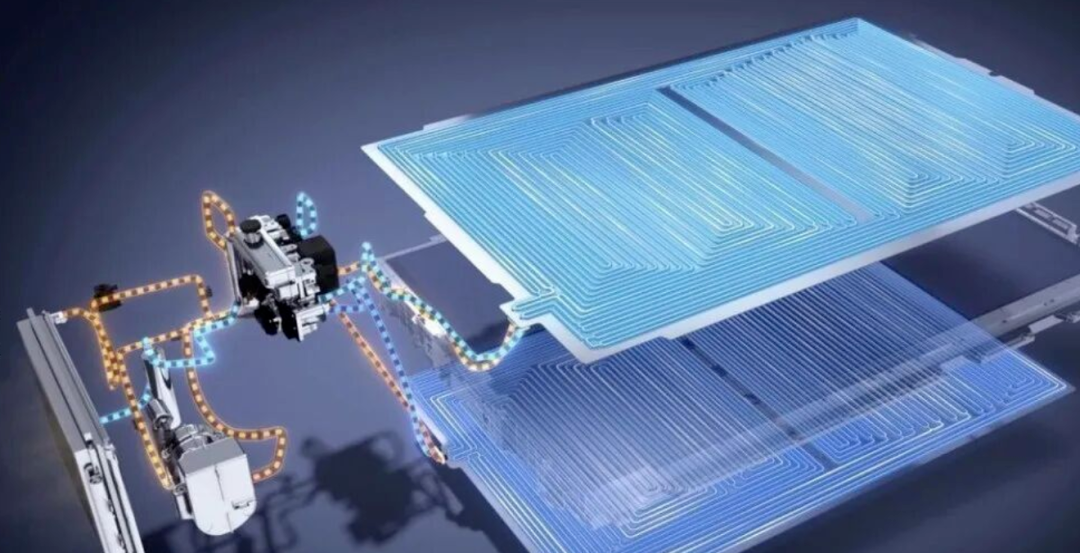

工艺精细化:激光精密焊接、微通道加工、一体化压铸等先进工艺,推动流道结构向更精细(宽度可≤4mm)、更集成方向发展。

-

性能全面提升:新一代液冷板换热系数可突破1200 W/(m²·K),耐压强度提升至3.0MPa以上,使用寿命目标延长至15–20年。

-

当前主要新型技术应用情况

-

3D打印液冷板:通常采用钛合金或铝合金粉末逐层成型,能实现传统工艺难以完成的复杂异形流道,适用于特定高端车型或特种储能设备。但其成本较高,约为普通铝制冷板的3–5倍,且大规模生产仍面临挑战。

-

复合材料冷板:常用PP与玻璃纤维复合基材嵌入铝制流道,相比全铝结构可减重15–20%,但耐压能力一般(≤1.5MPa),多用于工作压力较低的场景。

-

不锈钢冷板:因具备优异的耐腐蚀性、高温稳定性和长寿命特性,已在商用车、储能系统及高端乘用车领域成为重要选项。2024年,其在储能领域的应用比例已达到约35%,渗透率持续上升。

三、不锈钢冷板的开发核心与实际应用

不锈钢冷板的研发与应用,主要着眼于突破传统铝制方案的局限,更好地适应高腐蚀、高温及长寿命等严苛使用场景。其技术体系涵盖从材料选择、工艺设计到测试验证的全过程。

1. 研发背景与材料科学

不锈钢冷板的兴起,直接对应了商用车底盘电池包、沿海储能、高频快充等场景对热管理部件提出的更高要求:需在-40℃至105℃的温度范围内稳定工作,并满足超过15年的设计寿命。在材料选择上,304和316L不锈钢成为主流。其中,316L因添加钼元素,其耐腐蚀性能显著优于304,可耐受氯离子浓度高达5000ppm,更能适应盐雾、潮湿等恶劣环境。板材厚度通常设计在1.0-1.5mm之间,以兼顾结构强度与轻量化需求。

2. 核心工艺与设计创新

-

高精度激光焊接:采用光纤激光工艺,将焊缝宽度控制在1.2mm以内,确保焊接强度超过300MPa,并将泄漏率降至极低水平(≤1×10⁻⁷ Pa·m³/s),有效解决了不锈钢焊接易变形的行业难题。

-

流道设计与性能提升:普遍采用宽度4-6mm的微通道结构,通过增加流道数量与优化布局,配合仿真手段实现均匀流动,使换热系数大幅提升至1200-1500 W/(m²·K)。

-

轻量化与可靠性设计:通过“流道-加强筋”一体化设计,在实现3.0-4.0MPa高耐压性能的同时,将单位面积重量控制在1.8-2.2kg。尽管比铝板增重约30-50%,但通过结构优化部分抵消了材料密度带来的影响。

密封方面采用焊接与氟橡胶密封圈的双重保障,可承受-40℃至120℃的温度变化及超过3000次冷热循环。

3. 典型应用案例与实测数据

-

商用重卡换电电池包方案:应用于280kWh电池包,采用1.2mm厚316L不锈钢板,冷板覆盖面积2.5㎡。在1.2C快充下,电池包最高温度不超过48℃,温差控制在3℃以内;在沿海环境使用两年未见腐蚀;耐压测试达到3.5MPa并保压通过。

-

储能集装箱解决方案:用于1GWh磷酸铁锂储能系统,采用304不锈钢微通道冷板。在45℃环境温度下,可将电池模组温度维持在30-42℃之间;已实现连续运行10000小时无故障,预期寿命超过18年,相比铝制方案维护成本降低约60%。

4. 主要适用场景总结

不锈钢冷板因其卓越的耐久性和可靠性,正成为以下领域的关键选择:

-

商用车:适用于重卡、客车等高频使用、环境恶劣的工况,从根本上解决腐蚀与寿命短板。

-

储能系统:特别适合部署于沿海、高温高湿地区的储能项目,满足其长寿命、低维护的核心需求。

-

高端乘用车:为支持快充的车型及豪华电动车提供更稳定、可靠的热管理安全保障。

四、技术挑战与优化方向

当前面临的主要挑战

• 成本压力:不锈钢冷板的原材料成本约为铝制方案的2至2.5倍,加之高精度激光焊接等工艺,使总体生产成本进一步增加。

• 重量制约:受材料密度影响,同等规格下不锈钢冷板通常比铝制产品重30%至50%,这对追求轻量化的乘用车平台构成一定挑战。

未来关键优化路径

• 材料迭代:研发厚度低于0.8mm的超薄高强度不锈钢,并通过合金配比优化,在减轻重量的同时确保力学性能。

• 工艺升级:探索滚压成型与激光焊接相结合的复合工艺,有望缩短生产周期,并将制造成本降低10%至15%。

• 系统集成:推动冷板与电池包下壳体、结构加强件等功能一体化设计,从系统层面化解单一部件的重量增量。

锂电池液冷板技术正从传统的铝制方案,向包括不锈钢在内的多元材料、精密工艺方向快速发展。不锈钢冷板以其卓越的耐腐蚀性、高温稳定性和长寿命,已在商用车、储能等严苛场景中确立了重要地位。其核心技术涵盖特种材料选用、微通道流道设计及高可靠焊接工艺,并通过实际应用验证了其在换热效率、耐压等级与使用寿命上的显著提升。随着材料科学与制造工艺的不断进步,不锈钢冷板有望在成本与重量上取得进一步突破,从而在更广泛的乘用车市场拓展其应用空间。